معرفی دستگاه لایه نشانی اسپاترینگ DC مدل DCS01

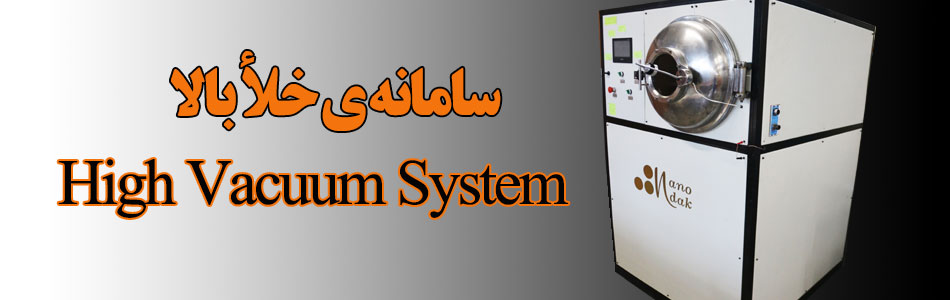

دستگاه لایه نشانی اسپاترینگ dc، قابلیت ایجاد پوشش های مختلف فلزی با روش دی سی را تحت خلأ بالا دارا می باشد.این دستگاه شامل اجزای ذیل می باشد:

- محفظه ی خلأ با پورت های استاندارد بهمراه اتصالات

- سیستم کنترل پروسه (PLC) و رابط گرافیکی (HMI) 7 اینچ

- سیستم پمپینگ خلأ بالا شامل پمپ روتاری (اروپایی) و پمپ دیفیوژن (ساخت نانوآداک)

- گیج های خلأ پیرانی و پنینگ ( ساخت ایران)

- شیرآلات و اتصالات موردنیاز خلأ شامل شیرهای زاویه ای، شیر ونت و شیر پروانه ای الکتروپنوماتیکی (ساخت نانوآداک)

- فیدتروی ولتاژ الکتریکی (10 پین)

- شاسی و کاور مناسب

- مولد دی سی 2 کیلووات (0 تا 1000 ولت دی سی) با قابلیت مدیریت آرک

- کاتد اسپاترینگ 2 اینچی آبگرد (قابلیت افزایش ابعاد و تعداد)

- هیتر 300 وات زیرلایه

- ضخامت سنج کریستالی کوارتز

- شاتر برای گان اسپاترینگ